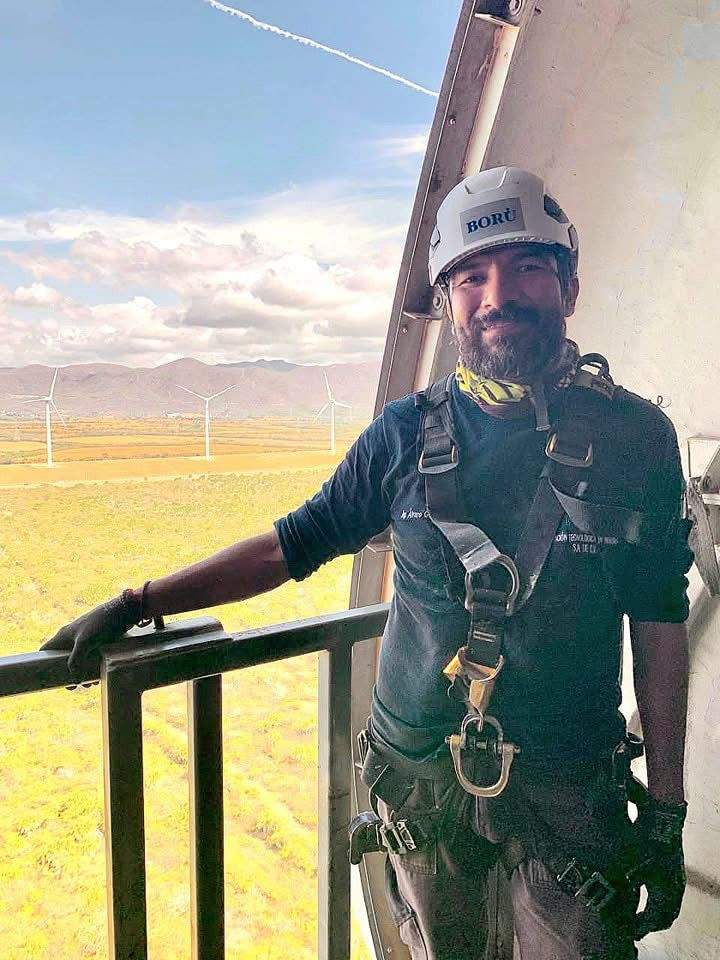

Por: Dr. en Ingenieria Josué Enríquez-Zárate – Profesor-Investigador (FASBIT) UABJO

Actualmente, las distintas fuentes de energía alternativa o renovable son indispensables para satisfacer la creciente demanda energética mundial. En el caso de México, las fuentes renovables representan aproximadamente el 37% de la generación eléctrica, y se espera que entre 2025 y 2030 se incremente la capacidad instalada en 27 mil megawatts (MW), distribuidos principalmente entre energía eólica y fotovoltaica. En particular, en el estado de Oaxaca, dentro de la región del Istmo de Tehuantepec, operan actualmente 29 parques eólicos (PE) con una capacidad instalada de 2,709 MW, además de tres en construcción y cinco más proyectados. Uno de los grandes retos de la industria eólica es establecer estrategias de mantenimiento eficientes y oportunas, con el objetivo de reducir los costos operativos de los PE y cumplir con los compromisos de producción establecidos por la Secretaría de Energía (SENER) a través de la actual Comisión Nacional de Energía (CNE), anteriormente conocida como Comisión Reguladora de Energía (CRE). Los tipos de mantenimiento en el sector eólico se clasifican en: preventivo, predictivo y correctivo. El mantenimiento predictivo se basa en el análisis de datos históricos y en tiempo real, lo que permite evaluar el comportamiento y desempeño de los sistemas en operación. El uso de técnicas de inteligencia artificial (IA) y aprendizaje automático (Machine Learning) es fundamental para desarrollar algoritmos computacionales capaces de identificar daños o fallas en diversos componentes de los aerogeneradores, ya sean mecánicos, eléctricos, hidráulicos, aerodinámicos o estructurales. En el caso específico de los componentes mecánicos y estructurales, es esencial recopilar datos relacionados con parámetros como temperatura, vibraciones, desalineación, desplazamiento, aceleraciones, cargas estructurales, esfuerzos, fuerza y torque, entre otros. Estos datos alimentan los algoritmos de predicción y permiten establecer criterios de falla y daño, así como identificar el estado actual de los componentes e incluso estimar su vida útil antes de una falla crítica. Actualmente, el Dr. Enríquez-Zárate desarrolla proyectos tecnológicos alineados al mantenimiento predictivo en el sector eólico, centrados en componentes como las multiplicadoras (gearboxes), monitoreando la calidad del lubricante utilizado, y en la detección de fallas en motoreductores, aplicando técnicas de vibroacústica que permiten identificar fallas en los sistemas de orientación Pitch y Yaw de los aerogeneradores. El sistema Pitch controla el ángulo de las aspas del rotor, permitiendo regular cuánta energía se capta del viento y protegiendo al aerogenerador durante ráfagas extremas. Por su parte, el sistema Yaw permite girar toda la góndola del aerogenerador para orientarla en la dirección óptima del viento. Ambos sistemas son cruciales para maximizar la eficiencia y prevenir daños estructurales. Disponer de esta tecnología en sitio representa una ventaja estratégica para el sector eólico, especialmente considerando las condiciones de viento únicas del Istmo de Tehuantepec. Su implementación es clave para diversas tecnologías de aerogeneradores instaladas en la región, ya que permite reducir costos de mantenimiento, refaccionamiento y tiempos de inactividad, lo cual incide directamente en los costos de producción y en la posible aplicación de penalizaciones por incumplimiento de metas de producción ante la CNE.

Dr. en Ingenieria Josué Enríquez-Zárate

Profesor-Investigador (FASBIT), SNI I

Email: jenriquezza@ap-engineering.com.mx